Alle unsre eingesetzten Elastomere entsprechen den aktuellen EU-Richtlinien, im speziellen der – EU-Richtlinie 2000/53/EG Altautoverordnung – EU-Richtlinie 2002/95/EG RoHS – EU-Richtlinie 2002/96/EG WEEE – EU-Richtlinie 2003/11/EG Flammschutzmittel. Freigaben der Automobil- und Lebensmittelindustrie, FDA, KTW D1/D2, W270, UL94 ‚ Farben und Shorehärten auf Anfrage. Bei besonderen Anwendungen können auch auf Ihren Bedarfsfall abgestimmte Gummimischungen neu entwickelt und geprüft werden.

| Intern. Kurzzeichen |

NR |

SBR |

EPDM |

IIR |

CR |

CO/ ECO |

NBR |

HNBR |

CSM |

EU/ AU |

ACM/ EAM |

FPM |

VMQ |

FVMQ |

|

| Härtebereich Shore A |

30-90 |

35-90 |

30-90 |

30-80 |

25-90 |

40-90 |

30-95 |

45-98 |

45-90 |

55-90 |

40-90 |

40-90 |

30-85 |

30-80 |

|

| Thermisches Verhalten | Kälteflexibel bis °C |

-55 |

-30 |

-50 |

-60 |

-35 |

-35 |

-30 |

-45 |

-30 |

-30 |

-30 |

-20 |

-65 |

-45 |

| Max. Dauereinsatz Temp. in °C |

80 |

100 |

130 |

130 |

100 |

130 |

110 |

150 |

130 |

120 |

150 |

200 |

200 |

200 |

|

| Beständigkeit gegen | Benzin |

– – – |

– – |

– – – |

– – |

+ |

++ |

++ |

+ |

+ |

++ |

– – |

+++ |

– – |

+++ |

| Mineralöl bei 100°C |

– – – |

– – |

– – |

– – – |

+ |

+++ |

+++ |

++ |

+ |

++ |

+++ |

+++ |

++ |

+++ |

|

| Säuren (25%ige Schwefelsäure bei 50°C) |

– |

– |

+++ |

+++ |

++ |

+++ |

++ |

+++ |

+++ |

++ |

+ |

+++ |

– |

+ |

|

| Laugen (50%ige Natronlauge bei 50°C) |

++ |

++ |

+++ |

+++ |

++ |

++ |

– – – |

+ |

+++ |

– – – |

– – |

+++ |

– – |

+ |

|

| Wasser (bei 100°C) |

– – |

– – |

+++ |

++ |

+ |

++ |

++ |

+++ |

+ |

– – – |

+ |

++ |

++ |

++ |

|

| Witterung und Ozon |

– |

– |

+++ |

+ |

++ |

+++ |

– – |

+++ |

+++ |

++ |

++ |

+++ |

+++ |

+++ |

|

| Licht |

– |

– |

++ |

+ |

+ |

– |

– |

+++ |

+++ |

++ |

+ |

+++ |

+++ |

+++ |

|

| Gasundurchlässigkeit |

– – |

– |

– |

+++ |

+ |

++ |

++ |

++ |

+ |

++ |

+ |

+++ |

– – – |

+ |

|

| +++ | ausgezeichnet | – | befriedigend |

| ++ | sehr gut | – – | schlecht |

| + | gut | – – – | ungenügend |

Natur-Kautschuk (NR) Durch Anzapfen von in Plantagen angebauten Gummibäumen gewinnt man eine weiße wässrige Milch (Latex), die Naturkautschuk enthält. NR weist eine sehr hohe Zugfestigkeit, Elastizität, Kälteflexibilität und hervorragende dynamische Eigenschaften auf, die in dieser Kombination kaum von synthetischen Elastomeren erreicht werden und deshalb den NR auch heute noch für einige Anwendungsfälle unentbehrlich machen. Ohne entsprechende Ausrüstung mit Schutzmitteln ist die Alterungs- und Ozonbeständigkeit nur gering, außerdem ist NR nicht beständig gegenüber Mineralölen und -fetten. NR ist für die Härtebereiche Shore A 30-90 erhältlich. Anwendungsgebiete: Fahrzeugreifen, Transportbänder, Riemen, technische Artikel aller Art, wie Dichtungen, Membranen, Schläuche, Gebrauchsartikel wie Schuhsohlen, Gummistiefel, Handschuhe, Schwämme, Gummifäden, Klebstoffe usw.

Styrol-Butadien-Kautschuk (SBR) Der Styrol-Butadien-Kautschuk ist der älteste und bezogen auf die eingesetzte Menge bedeutendste Synthese-Kautschuk. SBR weist gegenüber NR einen besseren Abriebwiderstand, bessere Hitze- und Alterungsbeständigkeit, aber niedrigere Elastizität und eine ungünstigere Kälteflexibilität auf. Die Mineralölbeständigkeit ist etwas besser als bei NR. SBR ist für die Härtebereiche Shore A 35-90 erhältlich. Anwendungsgebiete: Zwei Drittel der Weltproduktion werden für die Reifenproduktion verwendet. Anwendung sonst wie NR. Sehr oft wird NR mit SBR verschnitten, z.B. beim Reifenbau.

Ethylen-Propylen-Dien-Kautschuk (EPDM) EPDM-Kautschuk wird durch Copolymerisation von Ethylen, Propylen und einem Dien hergestellt und kann mit Schwefel oder mit Peroxiden vernetzt werden. Durch Vernetzung mit Peroxiden entstehen Vulkanisate mit verbesserten Druckverformungsresten. EPDM verfügt über eine gute Sauerstoff-, Ozon- und Temperaturbeständigkeit. Die Verklebbarkeit von EPDM ist aufgrund des Aufbaues (Ethylen, Propylen) stark herabgesetzt. EPDM zeichnet sich durch eine überdurchschnittlich gute Chemikalienbeständigkeit aus, die Mineralöl- und Fettbeständigkeit ist jedoch eher schlecht. EPDM ist für die Härtebereiche Shore A 30-90 erhältlich. Anwendungsgebiete: Mengenmässig wird EPDM in der Automobilindustrie am meisten eingesetzt, z.B. für Dichtungsprofile in Türen und Kofferraum, für Fenster und Scheinwerfer, Stossstangenpuffer, Schläuche und Dichtungselemente. EPDM wird infolge seiner guten Heisswasserbeständigkeit auch bei Waschmaschinen und Geschirrspülern für Dichtungen und Schläuche verwendet. Ausserdem hat EPDM wegen seiner guten Witterungsbeständigkeit als ausgezeichnetes Elastomer für Bauprofile gegenüber CR einen hohen Marktanteil errungen.

Butyl-Kautschuk (IIR) Butylkautschuk hat gegenüber NR und anderen Synthese-Kautschuken eine sehr geringe Durchlässigkeit für Luft, Wasserdampf und andere Gase. Weitere Vorteile sind außerdem die gute Beständigkeit gegen Wärme, Sauerstoff, Ozon und Chemikalien. IIR ist für die Härtebereiche Shore A 30-80 erhältlich. Anwendungsgebiete: überall dort, wo geringe Gasdurchlässigkeit und gute Hitze- und Alterungs-beständigkeit verlangt werden, wie z.B. bei Autoschläuchen, Innenlagen schlauchloser Reifen, Säureschutzauskleidungen, Dichtungen und Membranen usw. Weitere Einsatzmöglichkeiten in der Kabelindustrie sowie für elektrische Isolierungen.

Chloropren-Kautschuk (CR) CR ist in der Praxis sehr oft unter Handelsnamen wie z.B. Neoprene (DU PONT) geläufig. CR besitzt ein recht ausgeglichenes Eigenschaftsbild. Durch entsprechende Schutzmittel kann eine recht gute Ozon- und Alterungsbeständigkeit und eine befriedigende Ölbeständigkeit erreicht werden. Auch „ungefüllt“ können mit CR im Gegensatz zu NR und den sonstigen Synthesekautschuk-Typen hohe mechanische Werte erzielt werden. CR ist infolge seines hohen Chlorgehaltes gut flammwidrig. Er brennt innerhalb einer Flamme, verlischt jedoch, wenn die Flamme entfernt wird. CR ist für die Härtebereiche Shore A 25-90 erhältlich. Anwendungsgebiete: Überall dort, wo gute Flammwidrigkeit, gute Alterungseigenschaften sowie Chemikalienbeständigkeit gefordert werden, z.B. Transportbänder, Dichtungen, Schläuche, Walzenüberzüge, Behälterauskleidungen.

Epichlorhydrin-Kautschuk (ECO) Epichlorhydrin-Kautschuk vereinigt die guten Eigenschaften bezüglich der Mineralölbeständigkeit und dem geringem Druckverformungsrest des NBR-Kautschuks mit einer guten Witterungs- und Ozonbeständigkeit. ECO-Mischungen benötigen relativ lange Vulkanisationszeiten. Meist ist ein Tempern der vulkanisierten Teile nötig. ECO ist für die Härtebereiche Shore A 40-90 erhältlich. Anwendungsgebiete: Dichtungen, Membranen, Schläuche und Walzenbezüge. Einsatz vor allem überall dort, wo gute Mineralölbeständigkeit und gleichzeitig gute Witterungs- und Ozonbeständigkeit verlangt wird.

Acrylnitril-Butadien-Kautschuk (NBR) Durch die Copolymerisation von Acrylnitril und Butadien erhält man beim Acrylnitril-Butadien Kautschuk (Nitrilkautschuk) eine außergewöhnlich gute Mineralöl- und Kraftstoffbeständigkeit, sowie einen geringen Druckverformungsrest. NBR ist somit der ideale öl- und kraftstoffbeständige Dichtungswerkstoff. NBR-Kautschuk ist allerdings sehr schlecht ozonbeständig. NBR ist für die Härtebereiche Shore A 30-95 erhältlich. Anwendungsgebiete: öl- und kraftstoffbeständige Dichtungen, Membranen, Schläuche.

Hydrierter Acrylnitrilbutadien-Kautschuk (HNBR) Durch selektive Hydrierung von Nitril-Kautschuk (NBR) wird dessen Temperaturbeständigkeit deutlich erhöht. Während NBR bei Dauertemperaturen bis 100°C eingesetzt werden kann, sind peroxidisch vernetzte HNBR-Kautschuke bis 150°C beständig. HNBR besitzt außerdem gute mechanische Eigenschaften und eine gute Alterungsbeständigkeit gegenüber Ozon. HNBR ist für die Härtebereiche Shore A 45-98 erhältlich. Anwendungsgebiete: Antriebsriemen, sowie Dichtungen und Schläuche im Schmierstoff-, Hydraulik, und Kühlungsbereich von Fahrzeugen.

Chlorsulfoniertes Polyethylen (CSM) Chlorsulfoniertes Polyethylen wird durch die chemische Behandlung von Polyethylen mit gasförmigem Chlor und Schwefeldioxid hergestellt. Hierbei entsteht aus dem steifen, thermoplastischen Polyethylen ein flexibler, vulkanisationsfähiger Kautschuk. Analog dem Chloropren-Kautschuk (CR) führt das Chlor im CSM-Kautschuk zu einer guten Flammwidrigkeit und guten Mineralölbeständigkeit. CSM wird von der Fa. DuPont unter dem Handelsnamen „Hypalon“ vertrieben. CSM ist für die Härtebereiche Shore A 45-90 erhältlich. Anwendungsgebiete: Kabelummantelungen, säurebeständige Schläuche, Behälterauskleidungen, Dichtungen, Membranen.

Polyurethan-Kautschuk (AU) Polyurethan-Kautschuke zeichnen sich durch ein ausgezeichnetes Verschleißverhalten, außergewöhnlich hohe Reißfestigkeit, hohe Elastizität im gesamten Härtebereich und gute Beständigkeit gegen energiereiche Strahlen aus. Sie sind ferner beständig gegen Sauerstoff, Ozon, Mineralöle- und fette. Die Hydrolysebeständigkeit gegenüber wässrigen Medien ist allerdings eingeschränkt. AU ist für die Härtebereiche Shore A 55-90 erhältlich. Anwendungsgebiete: Abstreifer, Zahnräder Vollgummireifen, Rollen und Walzenbezüge und allgemein besonders verschleißfeste technische Gummiformteile.

Polyacrylat-Kautschuk (ACM) ACM weist eine hohe Beständigkeit gegen Sauerstoff, Ozon und hohe Temperaturen und eine gute Quellbeständigkeit in Mineralölen jedoch eine hohe Wasseraufnahme und schlechte Hydrolysebeständigkeit auf. Ethylen-Acrylat-Kautschuk (AEM) ist unter dem Handelsnamen VAMAC der Firma DU PONT bekannt. AEM besitzt Eigenschaften wie ACM, jedoch eine bessere Festigkeit, Hitzebeständigkeit, aber eine schlechtere Mineralölbeständigkeit. ACM ist für die Härtebereiche Shore A 40-90 erhältlich. Anwendungsgebiete: Dichtungen im Automobilbau, Schläuche, O-Ringe

Fluor-Kautschuk (FPM) Fluor-Kautschuke sind Mischpolymere. Den ersten Typ, ein Copolymer aus Vinylidenfluorid und Hexafluorpropylen, brachte die Firma DU PONT 1958 unter der Bezeichnung VITON auf den Markt. FPM ist flammwidrig und besitzt eine alle Elastomere überragende Beständigkeit gegen hohe Temperaturen, Ozon, Sauerstoff und Chemikalien. FPM ist für die Härtebereiche Shore A 40 – 90 erhältlich.

Silikon-Kautschuk (VMQ) Silikon-Elastomere unterscheiden sich von anderen Elastomeren dadurch, dass sie keine rein organischen Verbindungen sind. Anstelle der Kohlenstoff-Polymerkette der normalen Elastomere besteht die Silikon-Polymerkette abwechselnd aus Silizium- und Sauerstoff-Atomen (Siloxane). Silikon-Kautschuke werden als Fest-Kautschuk verarbeitet und meist peroxidisch vernetzt oder als Flüssig-Kautschuk verarbeitet und meist additionsvernetzt. Silikon-Elastomere sind gut hitze-, ozon- und alterungsbeständig, sowie gut chemikalien-beständig. Die mechanischen Eigenschaften liegen jedoch eher unter denjenigen der anderen Elastomere. Silikon-Kautschuke zeichnen sich durch nahezu unveränderte mechanische Eigenschaften über den ganzen Temperatureinsatzbereich von -60 bis +180 °C aus. Um optimale Hitzebeständigkeit und einen niedrigen Druckverformungsrest zu erhalten, ist eine Nachtemperung in vielen Fällen notwendig VMQ ist für die Härtebereiche Shore A 35-85 erhältlich. Anwendungsgebiete: Dichtungen für Tiefkühlschränke, Herde, Trockenschränke, Fenster und Kabinentüren von Flugzeugen, Wellendichtungen, O-Ringe, Schaltmatten, medizintechnische Artikel, elektrische Isolatoren. Anwendungsgebiete: Dichtungen, Formteile und Schläuche, Kabelisolationen, überall, wo hohe Temperaturen und ausgezeichnete Chemikalienbeständigkeit erforderlich ist.

Fluorsilikon-Kautschuk (FVMQ) Fluorsilikon-Kautschuke vereinen die gute Quellbeständigkeit der Fluor-Kautschuke (FKM) mit der Tieftemperaturflexibilität (-60 bis +240°C) von Silikon-Kautschuk (VMQ). Wie die Silikon-Kautschuke werden auch die Fluor-Silikon-Kautschuke mit Peroxiden vernetzt. FVMQ ist für die Härtebereiche Shore A 35-80 erhältlich. Anwendungsgebiete: Formteile mit Öl- und Kraftstoffbeständigkeit bei breitem Temperaturbeständigkeitsbereich (z.B. Luft- und Raumfahrtindustrie).

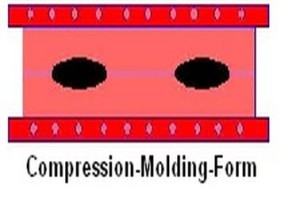

Compression-Molding-Verfahren (CM) Das Compression-Molding- oder Press-Verfahren ist das traditionelle Verfahren zur Herstellung von Gummiformteilen. Eine dem Fertigteil entsprechende Menge der unvernetzten Kautschukmischung wird meist manuell in eine beheizte Vulkanisierform eingebracht. Die Form wird dann unter Druck in einer Presse verschlossen. Durch den Pressdruck und die Temperatur erweicht die Mischung, fließt und füllt den Formteil-Hohlraum (Nest) aus. Bei Temperaturen von 140-200°C erfolgt die Vulkanisation der Kautschukmischung. Das vulkanisierte (vernetzte) Formteil wird dann heiß entnommen. Das CM-Verfahren erfordert im allgemeinen gegenüber dem Injection-Molding-Verfahren (IM, Spritzgieß-Verfahren) deutliche längere Heiz-zeiten, da die Erwärmung der kalt eingelegten Kautschukmischung auf die Vernetzungstemperatur ausschließlich von der Formwandung her erfolgt. Eine Weiterentwicklung des CM-Verfahrens ist das Compression-Transfermolding-Verfahren (CTM).

Compression-Transfermolding-Verfahren (CTM) Das Compression-Transfermolding-Verfahren (CTM) ist ein Spritzpress-Verfahren bei dem die im oberen Teil einer Vulkanisierform eingelegte Kautschukmischung beim Zufahren der Presse durch Kanäle in die Formnester eingespritzt (transferiert) wird. CTM-Vulkanisierformen sind dreiteilig aufgebaut (Ober, Mittel-, Unterteil). Gegenüber dem Compression-Molding (CM) oder Pressverfahren verkürzen sich die Vulkanisationszeiten, da die Kautschukmischung durch die beim Einspritzen in die Nester auftretende Friktionswärme zusätzlich erhitzt wird. Die im oberen Teil der Form befindliche Transfer-Einheit kann beim CTM-Verfahren auch über das Spritzaggregat einer Spritzgießmaschine gefüllt werden. Man spricht dann vom Injection-Transfermolding- Verfahren (ITM). Transfermolding-Verfahren eignen sich besonders gut zur Herstellung von kleinen Gummiformteilen in Formen mit vielen Nestern. Ein Nachteil des CTM- oder ITM-Verfahrens ist die hohe Abfallmenge an ausvulkanisiertem Elastomermaterial in der Transfer-Einheit. Durch den Einsatz von Transfer-Molding-Kaltkanälen kann die Abfallmenge jedoch erheblich reduziert werden.

Flüssigsilikon – Kautschuk (LSR = Liquid Silicone Rubber) Flüssigsilikone (LSR) sind im Gegensatz zu den peroxidisch vernetzten Festsilikonen additionsvernetzt. Bei der Verarbeitung im Spritzgießverfahren werden 2 gebrauchsfertige Einzelkomponenten A+B im Verhältnis 1:1 gemischt und in die heiße Vulkanisierform eingespritzt. Flüssigsilikone zeichnen sich durch sehr kurze Vulkanisationszeiten aus. Die Verarbeitung von LSR kann mit geringen Einspritzdrücken erfolgen. Daher ist meist eine gratfreie Produktion der Formteile möglich. Die Flüssigsilikon-Kautschuke sind in Ihren Eigenschaften den Silikon-Kautschuken ähnlich. Sie zeigen also eine hohe Temperaturbeständigkeit, sehr gute Kältflexibilität, ein hervorragendes Alterungsverhalten und ausgezeichnete elektrische Isoliereigenschaften. Darüber hinaus weisen sie eine gute Weiterreißfestigkeit und eine hohe Reißdehnung auf. LSR ist für die Härtebereiche Shore A 30-80 erhältlich. Anwendungsgebiete: Die Anwendungsgebiete für LSR-Formteile sind ähnlich den Formteilen aus Fest-Silikon-Kautschuk. Aufgrund der hohen physiologischen Verträglichkeit werden viele Formteile in der Medizintechnik aus Flüssigsilikon hergestellt. Spezielle hochtransparente Typen eignen sich für optische Anwendungen (z.B. Kontaktlinsen).

Injection-Molding-Verfahren (IM) Beim Injection-Molding- oder Spritzgieß-Verfahren zur Herstellung von Gummiformteilen wird die Kautschukmischung auf einer Spritzgießmaschine zunächst in einem Schneckenaggregat vorgewärmt und plastifiziert (80-100°C) und dann über Angußkanäle in die aufgeheizte Form eingespritzt. Je nach Bauart unterscheidet man horizontale und vertikale Spritzgießmaschinen. Der Einspritzvorgang erfolgt entweder durch direktes Verschieben der Schnecke im Zylinder oder durch Injektion über einen separaten Zylinder (Spritzkolben). Das IM-Verfahren ist gegenüber dem Compression-Molding- bzw. Pressverfahren (CM) das modernere Verfahren zur Herstellung von Gummiformteilen. Durch die Plastifizierung im Spritzaggregat lassen sich gegenüber dem CM-Verfahren deutlich geringere Heizzeiten erzielen. Bei Einsatz geeigneter Handling-Technologie zur Entnahme der Gummiformteile ist auch ein vollautomatischer Formgebungsprozess möglich. Das in den Angußkanälen ausvulkanisierende Elastomermaterial muß als Vulkanisationsabfall entsorgt werden. Durch den Einsatz von Düsen-Kaltkanälen kann diese Abfallmenge jedoch erheblich reduziert werden.

Transfer-Molding-Kaltkanal Transfermolding-Kaltkanäle werden beim Compression-Transfermolding-Verfahren (CTM) oder beim Injection-Transfermolding-Verfahren (ITM) zur Herstellung von Gummiformteilen eingesetzt. Die Transfereinheit wird über ein Kühlmedium gekühlt und thermisch durch eine Isolierplatte von der beheizten Vulkanisationszone der Form abgetrennt. Als Kühlmedium wird meist Wasser verwendet. Der Übergang von der gekühlten in die beheizte Zone erfolgt über Düsenelemente. Im Gegensatz zu Düsenkaltkanälen werden bei Transfermolding-Kaltkanälen die Düsenelemente nicht einzeln, sondern nur über den gesamten Kühlblock gekühlt. Das in der Transfereinheit befindliche Elastomermaterial vulkanisiert nicht bei jedem Produktionscyclus aus und kann im Folgecyclus zur Herstellung von Formteilen eingesetzt. werden. Während Düsenkaltkanäle meist bei kleinen Kaliberzahlen und größervolumige Formteilen zum Einsatz kommen, eignen sich Transfermolding-Kaltkanäle besser für hoheKaliberzahlen eher kleinvolumiger Gummiformteile.

Düsen-Kaltkanal Düsenkaltkanäle kommen beim Injection-Molding-Verfahren (IM) oder Spritzgießverfahren zur Herstellung von Gummiformteilen zum Einsatz. Die Angußverteilerkanäle verlaufen in einem mit Kühlmedium temperierten Kaltkanalblock. Der Übergang in den beheizten Vulkanisationsteil der Spritzgießform erfolgt über einzeln gekühlte Düsenelemente. Als Kühlmedium wir meist Wasser verwendet. Die thermische Trennung des Vulkanisationsteils vom gekühlten Angußbereich erfolgt über eine Isolierplatte. Das im Kaltkanalblock befindliche Elastomermaterial vulkanisiert nicht aus und muß nicht als Abfall weggeworfen werden, sondern kann beim folgenden Spritzcyclus direkt zur Herstellung von Formteilen verwendet werden. Während Transfer-Molding-Kaltkanäle meist bei hohen Kaliberzahlen eher kleinvolumiger Gummiformteile eingesetzt werden, eignen sich Düsen-Kaltkanäle besser für kleine Kaliberzahlen und großvolumige Formteile.

Vulkanisation Unter Vulkanisation versteht man die chemisch-physikalische Umwandlung, bei welcher der vorwiegend plastische Kautschuk in den gummielastischen Zustand übergeht. Diesen Vorgang, der durch Verknüpfung von Makromolekülen an ihren reaktionsfähigen Stellen erfolgt, nennt man auch Vernetzung. Zur Vulkanisation benötigt man ein Vulkanisationsmittel. Das älteste und gebräuchlichste Vulkanisationsmittel (Vernetzer) ist Schwefel. Eine andere Möglichkeit ist die Peroxide,Vernetzung, also ohne Schwefel, man spricht den nicht mehr über den Begriff Vulkanisation, sondern Peroxid Vernetzung.

Was ist LABS?

Lackbenetzungsstörende Substanzen erzeugen Fehler auf der Oberfläche von zu lackierenden Bauteilen. Als lackbenetzungsstörende Substanzen gelten in der Gummiindustrie emittierbare Mischungsbestandteile wie Silikon, bestimmte Wachse, Öle, FCKWs und Tenside, die auf den zu lackierenden Oberflächen wie z.B. Karosserieteilen im Automobilbau eine gleichmäßige und fehlerfreie Benetzung mit Lack verhindern und sich in einer Art Kraterbildung zeigt.

Bei der Prüfung auf LABS-freie Produkte werden zu prüfende Bauteile mit einem Lösemittelgemisch benetzt und auf einer Testunterlage (es funktioniert auch auf einer haushaltsüblichen Aluminiumfolie) abgerieben, bis das Lösemittel vollständig verdunstet ist. Danach wird die Testunterlage mit handelsüblichem Autoreparaturlack besprüht. Das geprüfte Bauteil ist LABS-frei, wenn die lackierte Testunterlage keine Kraterbildung aufweist.

Synonyme : Lackbenetzungsstörende Substanzen

Lackbenetzungsstörende Substanzen (LABS)

Sehr geehrter Kunde,

zur Frage einer Emission lackbenetzungsstörender Substanzen (kurz LABS) wie z.B. Silikon nehmen wir nachfolgend Stellung: Die von der Elfeplastic GmbH eingesetzten Vormaterialien lassen eine Silikon-Kontaminierung aufgrund ihrer Beschaffenheit und Herstellverfahren nicht erwarten. Bei der Fertigung müssen im erforderlichen Rahmen Umformflüssigkeiten unter Anderem zur Schmierung der Stanzwerkzeuge eingesetzt werden. Die von uns eingesetzten Umformflüssigkeiten haben ablüftende Eigenschaften und sind frei von Silikonöl, Silikonfett, anderen Silikonverbindungen sowie fluorhaltigen Verbindungen. Diese Angaben erfolgen auf Grundlage des derzeitigen Standes der Technik und des Wissens. In ihnen ist keine Zusicherung im gewährleistungsrechtlichen Sinne zu verstehen.

Geeignete Elastomere wären z.B. EPDM oder Viton.

Daher ist Silikon-Kautschuk nicht zu empfehlen.